01

粉末高压静电涂原理

粉末高压静电涂装是利用运载空气将粉末输送到静电喷粉枪的导流杯而电晕放电,从而使粉末带上负电荷,在静电力和压缩空气的作用下,粉末涂料均匀地吸附在接地的被涂工件表面上,经加热粉末熔融固化(塑化)成均匀、连续、平整、光滑的涂层。开始的时候,工件对粉末的吸附力大于粉末之间的相互排斥力,粉末在静电力和空气流的作用下不断地飞向工件密集堆积。随着粉末堆积层的不断加厚,涂层对飞来的粉末粒子的排斥力加大,当工件对粉末的吸附力和粉层对粉末的排斥力相等时,粉末就不再被吸附到工件上了,因此很容易得到均匀的膜厚。

02

粉末高压静电涂装工艺

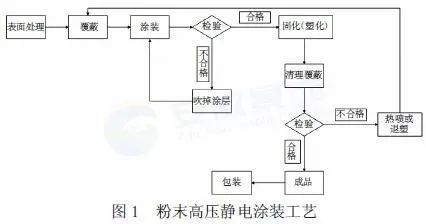

粉末高压静电涂装工艺流程,如图1 所示。

2.1 表面处理

对基材表面的前处理是影响涂层性能和质量的关键工序,其目的是增强粉末涂层与基体金属之间的结合力。一般包括表面脱脂、去油、除锈等前处理,其中除锈又分为喷砂、喷丸、抛丸等机械除锈和酸洗、磷化、钝化、电镀等化学处理。由于适于静电涂装的工件多半是薄壁工件,故采用化学处理方法较为好。处理后的基层表面达到Sa2.5级、粗糙度在20~50μm[1]。

对于一般开放性的工件,铁件常用磷化处理,铝件常用导电氧化处理,处理后晾干即可正常涂装。但是对于一些封闭工件,尤其是焊接件,焊疤内可能存在毛细孔,磷化或者导电氧化处理过程中处理液会因毛细作用力渗入毛细孔内被假性封闭,在160~260℃塑化或者固化过程中,由于形成的塑膜张力不够而被毛细孔内的残留液顶破,出现成膜后的反“渗油”现象,进而造成涂层的缺陷甚至报废。对此种现象,经多次的试验和长期的生产经验积累得出最有效的处理办法有:一是烘烤(200℃)-擦油(乙酸乙酯),反复进行2~3遍;二是热水洗(90~100℃)-晾干,反复进行3~5遍。第一种方法效率高、成本高,适合于工期要求急的时候用;第二种方法效率低成本低,适合于对工期没有硬性要求的时候使用[2]。

2.2 覆蔽

覆蔽是指根据设计、工艺等要求,使用耐高温(200~300℃)聚酯胶带、报纸、工装或者涂抹不导电的硅橡胶溶液(硅脂)等对工件不需要涂装的部位进行遮蔽覆盖的作业。覆蔽作业时,操作人需佩戴干净的不掉毛无纺布手套或者橡胶手套,严禁直接上手作业。覆蔽要做到“部位准确,尺寸一致、粘接牢靠、无一遗漏”[3]。

2.3 涂装

涂装是静电喷涂的核心作业,一般是在一个干净无尘、带有抽风的半封闭喷粉室中进行,喷粉室体、喷枪、工件必须良好接地。工业生产中Ⅱ类及以下产品的静电涂装,为达到较好的喷涂质量,一般要求喷粉室外一定的区域(以喷粉室外壁为界,包括烘烤系统,2.0~3.0m范围内及顶部)全封闭,墙内四周内移100mm处设置水槽,墙顶设置细水雾喷淋除尘。作业区域内只允许操作人进出,操作人必须穿戴干净的防静电工作服,并经风幕静电除尘。

涂装准备,预先5~10min启动抽风系统,让抽风系统预先运行平稳;启动粉末流化系统,调整输入气压大小(0.3~0.5MPa),使粉末流化到蓬松均匀状态;(以瓦格纳尔静电喷粉枪为例) 打开高压静电喷枪控制屏幕电源开关,约30s后调整电压(60~80 kV)和出粉量(45~80 m3/h)的数值;试喷,枪口向喷粉室内扣动喷粉枪的扳机,观察出粉呈均匀雾状为宜。

调整工件输送链的速度到与喷涂速度相匹配,实施涂装作业。对以装饰性为主的工件,采用“两横两竖十字交叉”喷涂法(流量45~60 m3/h),即重复“横向喷一遍- 竖向喷一遍”2 次,膜为均匀盖底的薄涂层;采用“四横四竖十字交叉”喷涂法(流量60~80m3/h),即重复横向喷一遍- 竖向喷一遍4次,膜为饱满而厚实的涂层。对于特殊厚度要求的工件,可在“四横四竖十字交叉”喷涂基础上再增加“两横两竖十字交叉”喷涂,但要采用“阶梯式升温”烘烤固化,即80℃保温5min,升温到120℃保温5min,再升温到180~200℃保温15~20min,否则涂层易出现皮熟肉不熟、麻点、流挂和粗橘皮等缺陷。喷涂过程中发现喷涂缺陷(有渣子等)时,可将工件从悬链拆下,使用压缩空气吹净后再次喷涂。

2.4 固化

固化是粉末成膜的关键过程,在高温下树脂发生交联成大分子网状结构,形成连贯光滑的涂层。固化对温度场的环境要求极高,不仅要求温度场均匀(温度场不均匀,易发生上半部分固化(塑化)完全而下半部分处于“夹生”状态,或者下半部分固化(塑化)完全而上半部分已经“热过头”)柔和,而且温度场的空气洁净度要达到1万级以下。在相同的烘烤温度时间作用下,固化时要按粉末涂料的颜色对烘烤温度稍作调整,浅颜色的粉末涂料固化温度要比深颜色的粉末涂料的固化温度普遍低10~20℃。通常,环氧类的粉末涂料的固化条件为:温度160~180℃,保温时间15~30 min。设定的固化温度与保温时间要与粉末涂料的特性相匹配,否则温度低、时间短,涂层就会出现橘皮、发亮缺陷;温度高、时间长,涂层普遍呈现颜色暗淡甚至发黄缺陷。

工件在固化(塑化)后要进行冷却处理,冷却的方法有气冷、水冷、油冷等。生产中具体的冷却方法要结合粉末特征与工件的规格来选择,一般情况下选择自然冷却或者随炉冷却,即气冷。有些品种的粉末涂料得“保温”冷却,冷却速度过快,涂层边缘会收缩变形,影响涂层整体外观和质量。工件从烘箱中转出而未完全冷到室温时严禁用手触摸涂层或相互磕碰工件,否则不仅容易造成手指烫伤,还会给涂层留下印痕和损伤。

2.5 清理覆蔽

工件完全冷透后即可清理覆蔽,清理覆蔽要做到“拆、修、不伤害”:拆,是指拆掉工件上的高温胶带、报纸、工装等;修,是指刮掉工件孔等处的毛刺和小面积多喷的涂层;不伤害,是指在拆覆蔽和修的过程中不擦伤、损坏、污染涂层。

2.6 检验

检验分为自检和专检,主要进行涂层质量检测,常规检测项目主要包括外观检测、涂层厚度检测、涂层附着力检测等。外观检测,在光照200~300Lx下,视距300~500mm 平视涂层:颜色与色卡一致、平整光滑、无流挂、针孔、漏涂等缺陷。厚度检测,使用测厚仪对涂层不同位置点测厚度,测试面积一般不小于3cm×3cm,取算数平均数为检测结果,厚度一般为15~80μm。附着力检测,采用划格法(破坏性),用百格刀在涂层上纵横各划11道均间距的深度达基材的直线,形成100个格子,然后用触摸法或者胶带粘接法评定附着力的级别,附着力结果共有“0、1、2、3、4、5”6 级,级数越低,附着力越好,一般要求附着力达到2级以上。

对检测不合格的产品,原则上应进行重喷,但在允许的范围内可以对受损或者不合格部位采用涂层缺陷补救法:漆补法或者塑补法。漆补法,是指用相同颜色的油漆或者树脂涂料将缺陷部位涂补(缺陷深度超过0.5mm时,要分次涂补找平),在室温下固化成膜。塑补法又称热喷法,是指将有缺陷的部位打磨、擦净,其他部位用报纸、工装、耐高温胶带等覆蔽,在160~180℃高温中预热5min后拿出喷塑修补缺陷的方法。局部修补要把握好度,确保修补面积最小且修补后的色泽与原涂层基本一致。

如果对涂层的表面质量要求高,不允许局部修补时,必须进行重喷:退塑法或热喷法。退塑法,是指将待修工件浸泡在退塑剂中一定时间(1~2h),使其涂层被腐蚀而脱落,清水洗净、晾干工件后再进行喷塑的方法。热喷法,是指将工件表面的涂层使用砂纸打毛,吹扫擦净后在180~200℃高温中预热5min,迅速转到喷粉室,1min之内完成喷塑的方法。退塑法占用时间长且污染环境,结构单一的工件建议采用热喷法。

03

影响粉末涂层质量的主要因素

影响粉末涂层质量的因素众多,现对其主要影响因素逐一阐述。

3.1 粉末质量

粉末粒度和粉末电导率是影响涂层性能最关键的两个因素。

3.1.1 粉末粒度

粒度由大变小,粉末的流动性逐渐变小,涂覆性和被吹散倾向由难逐渐变易,堵塞喷枪由流畅逐渐到易堵,膜厚从厚渐变到薄。结合生产实践,从重力角度考虑,粒度小、密度小的粉末涂料受重力影响较弱,流化、雾化、吸附过程中受重力因素的影响较小,涂布效率较高,形成的涂层细腻而光滑;从带电和受热、熔融、流平角度考虑,似球状的粒子效果较好。综合考虑,合适的细度范围为10~80μm。

3.1.2 粉末电导率

粉末涂料的体积电阻对粉末喷涂性能有较大的影响。体积电阻小,粉末粒子易被击穿而放出带电电荷,静电力吸附力降低,粉末粒子易脱落;体积电阻大,粉末粒子带电荷不易放出,工件表面易积累电荷,增大涂层间的相互排斥力,不能获得厚涂层。一般静电涂装使用的粉末体积电阻在10^9~10^14Ω·cm,此范围内喷涂性能好且易获得厚涂层。

3.2 涂装电压

涂装电压增大,粉末的吸附力增加,粉末附着量增加,但超过90kV时,沉积率反而随电压的增大而下降。电压增大时,膜厚的初始增长率增加,但随着时间的延长,电压对涂层厚度增加的影响逐渐减小。涂装电压过高,会使粉末击穿放电荷,影响粉末质量且涂层过薄,一般涂装电压控制在60~90kV,恒电流控制在20~30μA。

3.3 喷粉量

粉末涂层厚度初始增长率与喷粉量成正比,但随着喷涂时间的延长,喷粉量对粉末涂层厚度的增长率的影响不仅减小,还会使沉积效率下降,回收粉末增多。生产中,要根据工件的结构特征、规格和涂层厚度要求选择喷粉量,一般控制在50~180g/min较为合适,且目测喷枪口的粉末呈均匀雾状为佳。

3.4 喷涂距离

喷涂距离的变化会使喷粉枪与工件间的电场强度发生变化,从而影响涂层厚度和粉末的沉积效率。总体上,随着喷涂距离的增大,粉末的沉积效率先增大后逐渐降低,一般在250mm时达到峰值,为最佳的喷涂距离。

3.5 供气压力

供粉系统的气压对粉末的流化和沉积效率都有较大的影响。气压大,流化效果好,但沉积率低;气压小,流化效果差,沉积效率高。生产中,气压一般调节在0.5~1.5kg/cm2,但当工件结构较复杂时,气压可适当增加到2~3kg/cm2。

04

结语

粉末高压静电涂装法是近年来涂装行业迅速发展起来的新型工艺,尤其是在当前环保强烈影响下,已成为普及家电、汽车、机械工程等行业涂装的必然发展趋势。随着各类满足不同市场要求的粉末涂料品种被不断研制出,粉末高压静电涂装法也跟着展现出其独特的工艺特性,在为生产出更高质量的产品中发挥着举足轻重的作用。